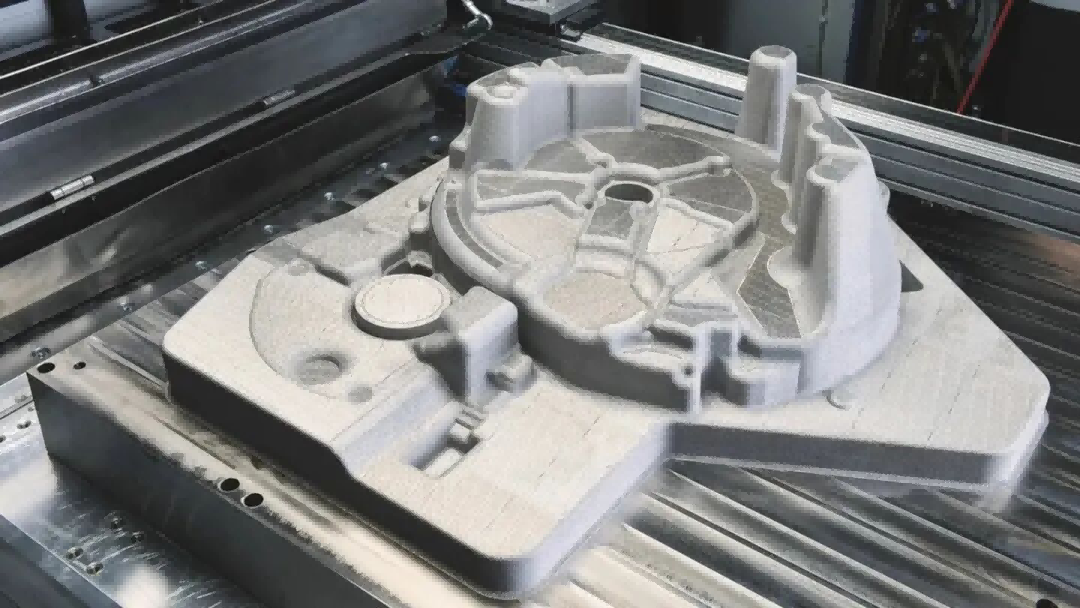

直到现在,大型压铸模具的增材制造一直受到有限的构建体积和传统工具钢(如H11或H13)易于开裂的限制。通过弗劳恩霍夫激光技术研究所开发的基于龙门架的5激光系统,构建体积现已扩展到1000 × 800 × 350毫米³。结合最高可达到200°C的可加热构建平台,可以显著减少热诱导应力。弗劳恩霍夫激光技术研究所新工艺技术部门负责人尼克拉斯·普雷茨施(Niklas Prätzsch)表示:“为了克服这一限制,需要专门针对大型模具开发新一代机床和材料。”

由麦克莱恩-福格开发的L-40模具钢专门针对增材制造的要求进行了优化。与传统钢材相比,它具有较低的裂纹倾向,并且在交付状态下就已经达到了较高的机械性能:48 HRC硬度,1420 MPa拉伸强度以及超过60 J的冲击韧性。因此,该材料也适用于具有复杂几何形状和自由设计冷却通道的大规模模具应用。传统制造与增材制造(L-40 材料)模具的寿命对比:优化后的近轮廓冷却技术,能精准调控模具关键区域的温度,降低热负荷,进而延长模具寿命。在早期项目中,采用该技术的模具寿命已提升至原来的近4倍。